在复杂的工作与生活场景中,当问题发生时,我们常常陷入“头痛医头、脚痛医脚”的困境——只看到表面现象,却难以触及根本原因。而因果图(Causal Diagram),作为一种结构化的可视化分析工具,能够帮助我们系统梳理问题与原因之间的关联,层层拆解、逻辑呈现,最终精准定位“症结”。无论是质量管理中的缺陷分析、项目管理中的风险排查,还是日常决策中的问题诊断,因果图都能成为高效的“分析助手”。

一、因果图的核心定义与起源

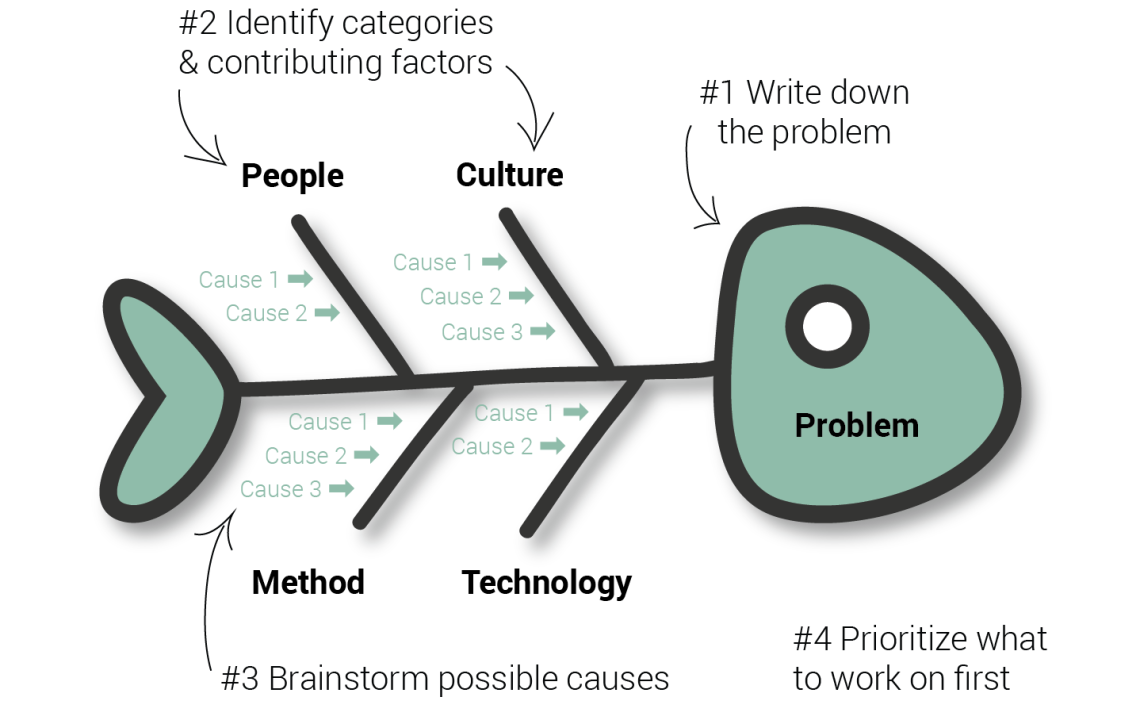

因果图,又称“鱼骨图”(Fishbone Diagram)或“石川图”(Ishikawa Diagram),是一种通过图形化方式展示“结果”与“可能导致结果的诸多原因”之间关系的工具。其核心逻辑是:以“问题结果”为起点,将可能影响结果的原因按不同维度分类,再逐层拆解每个维度下的具体因素,最终形成类似“鱼骨”的分支结构——“鱼头”代表问题,“主骨”连接问题与原因类别,“子骨”则是各类别下的具体原因。

因果图的起源与质量管理密切相关。20世纪50年代,日本质量管理专家石川馨(Kaoru Ishikawa) 在丰田汽车的质量改进项目中首次提出该工具。当时,丰田需要一种简单易懂的方法,让一线员工与管理层共同参与问题分析,而非仅依赖专家的主观判断。因果图凭借“可视化、结构化、易参与”的特点,迅速在丰田的“全员质量管理(TQM)”体系中推广,并逐渐成为全球质量管理、精益生产领域的经典工具,随后又延伸到项目管理、教育研究、个人决策等多个领域。

二、因果图的核心结构

从“鱼头”到“鱼刺”的逻辑拆解。

因果图的核心结构包含五个关键部分,各部分在位置形态、核心作用上均有明确界定,且能通过具体示例直观体现其功能。首先是鱼头(结果),它通常位于图形的右侧(或左侧),以方框或椭圆形标注,核心作用是明确分析的 “问题核心”,作为所有原因分析的起点,表述需具体、可衡量,避免模糊。以 “产品合格率低” 为例,规范的鱼头表述应为 “产品合格率仅为 85%(目标 95%)”,而非笼统的 “产品质量不达标”。

接着是主骨(主轴),它是从鱼头向左(或向右)延伸的一条水平线,承担着连接 “结果” 与 “原因类别” 的桥梁作用,其核心价值在于确立分析的 “主干逻辑”,确保所有后续分析的原因都围绕核心问题展开,不偏离主题。比如在 “产品合格率低” 的分析中,主骨就是从 “合格率仅为 85%(目标 95%)” 这一鱼头向左延伸的水平线,为后续原因类别的展开提供基础框架。

然后是大骨(原因类别),它是从主骨垂直向外延伸的分支,数量通常控制在 4-8 个,代表影响结果的 “核心维度”。其核心作用是对原因进行 “大类划分”,避免分析过程中思路混乱,不同场景下的原因类别需结合实际情况定义。以 “产品合格率低” 为例,常见的大骨类别可分为 “人(操作)、机(设备)、料(原材料)、法(流程)、环(环境)”,这些类别覆盖了生产环节中可能影响产品合格率的关键维度。

中骨(子原因) 是从大骨向外延伸的分支,是对 “原因类别” 的第一层拆解。它的核心作用是将抽象的 “类别” 转化为具体的 “方向”,缩小原因排查范围,让分析更具针对性。比如在 “人” 这一大骨下,中骨可细化为 “培训不足、操作不熟练、责任心弱”,这些子原因将 “人” 这一宽泛类别转化为可具体排查的方向,为进一步细化原因奠定基础。

最后是小骨(具体原因),它从中骨向外延伸,是对 “子原因” 的进一步细化。其核心作用是定位 “可验证、可干预” 的具体因素,为后续制定解决方案提供明确依据。例如在 “培训不足” 这一中骨下,小骨可具体化为 “仅培训 1 次、无实操考核、教材过时”,这些具体原因不仅可通过实际调研验证,还能据此制定针对性的改进措施,如增加培训次数、完善实操考核机制等。

三、因果图的适用场景

因果图的价值在于“将模糊问题清晰化、将复杂原因结构化”,因此适用于所有需要“找根源、定对策”的场景,常见场景可分为三大类:

1.企业运营与质量管理

这是因果图最经典的应用领域,尤其适合生产、服务环节的“问题诊断”:

生产缺陷分析:如“某批次产品表面划痕率高”“设备故障率突然上升”,可通过“人、机、料、法、环”(5M1E,即Man、Machine、Material、Method、Environment、Measurement)分类拆解原因;

服务质量提升:如“客户投诉率上升”“服务响应时间过长”,可按“人员服务、流程效率、系统支持、沟通机制”等类别分析;

成本控制:如“某部门月度成本超预算”,可按“人力成本、物料成本、运营成本、意外支出”等维度拆解。

2.项目管理与风险管控

在项目推进中,因果图可用于“提前识别风险”或“事后分析问题”:

项目延期分析:如“软件开发项目未按时上线”,可按“需求变更、技术难题、人员变动、资源不足”等类别找原因;

风险预判:在项目启动前,可通过“反向因果图”(以“潜在风险结果”为鱼头,拆解可能导致风险的原因)提前制定应对方案,如“预防项目预算超支”的因果图。

3.个人成长与日常决策

因果图并非企业专属,也可用于个人问题的分析,帮助理清思路:

学习效率低:以“每日学习任务完不成”为鱼头,按“时间管理、学习方法、精力状态、环境干扰”等类别拆解,如“时间管理”下的具体原因可能是“无计划、频繁刷手机、任务优先级混乱”;

生活问题解决:如“近期睡眠质量差”,可按“作息习惯、环境因素、心理状态、身体状况”等类别分析,定位“睡前刷手机1小时”“卧室光线过亮”等具体原因。

四、绘制因果图的步骤:从“明确问题”到“验证原因”

绘制因果图并非“随意画分支”,需遵循严谨的步骤,确保分析的有效性。以下是通用的6步绘制法,适用于个人或团队协作场景:

步骤1:明确“鱼头”——定义具体、可衡量的问题

首先要确定“分析什么问题”,这是因果图的起点,也是最关键的一步。问题定义需满足“SMART原则”(Specific具体、Measurable可衡量、Achievable可解决、Relevant相关、Time-bound有时间范围),避免模糊表述:

错误示例:“产品质量差”(模糊,无衡量标准);

正确示例:“2024年5月A产品合格率为85%,低于目标95%(差值10%)”(具体、可衡量、有时间范围)。

将定义好的问题写在“鱼头”中,确定图形方向(通常鱼头朝右,主骨向左延伸)。

步骤2:确定“大骨”——划分原因的核心类别

根据问题场景,选择合适的“原因类别”(大骨),这是避免分析混乱的关键。不同场景下的常见类别参考:

生产/制造场景:5M1E(人、机、料、法、环、测量);

服务/运营场景:4P(People人员、Process流程、Product产品、Place渠道)或“人员、流程、系统、环境”;

个人场景:“自身因素、外部环境、工具方法、时间资源”。

通常大骨数量控制在4-8个,过多会导致分散,过少则可能遗漏类别。将类别名称写在大骨上,与主骨垂直连接。

步骤3:拆解“中骨”与“小骨”——逐层细化原因

从每个大骨出发,思考“这个类别下,可能影响问题的子原因是什么”,即拆解为中骨;再从每个中骨出发,进一步细化为“可验证的具体原因”(小骨),确保每个小骨都是“具体、无歧义”的:

示例(问题:产品合格率低):

1.大骨“人”→ 中骨“操作不规范”→ 小骨“未按SOP步骤操作、关键环节漏检”;

2.大骨“机”→ 中骨“设备精度不足”→ 小骨“刀具磨损未更换、设备校准过期”;

3.大骨“料”→ 中骨“原材料质量差”→ 小骨“供应商A的原材料杂质超标、存储环境潮湿导致物料变质”。

在拆解过程中,可通过“头脑风暴”(团队协作时)或“自问自答”(个人分析时)激发思路,如“为什么操作不规范?”“设备精度不足的具体表现是什么?”。

步骤4:标记“关键原因”——区分主次,避免平均用力

拆解完所有原因后,需从众多小骨中筛选出“关键原因”——即“对问题影响最大、可验证、可干预”的因素。标记方法通常有两种:

数据验证:通过数据证明原因与结果的关联性,如“刀具磨损的设备生产的产品,划痕率是正常设备的3倍”;

团队投票:若暂无数据,可由团队成员(或相关负责人)投票,按“影响程度”排序,用“★”或“红色标注”标记前3-5个关键原因。

关键原因是后续制定解决方案的核心,需避免“所有原因都重要”的误区——平均用力会导致资源浪费,无法高效解决问题。

步骤5:验证原因——避免“主观归因”

标记关键原因后,需通过“实地调研、数据采集、实验验证”等方式确认原因的真实性,避免“想当然的归因”:

示例:若认为“原材料杂质超标”是关键原因,可抽样检测供应商A的原材料,对比合格原材料的杂质含量,验证是否存在差异;若认为“操作不熟练”是关键原因,可观察操作人员的实操过程,核对是否符合SOP要求。

只有经过验证的原因,才能作为制定对策的依据——否则可能导致“对策无效”,浪费时间与资源。

步骤6:形成最终图并归档

将验证后的关键原因明确标记,整理成清晰的因果图,可添加“绘制人、绘制时间、验证结论”等信息,归档留存。后续制定解决方案时,可直接针对关键原因展开,如“针对‘刀具磨损未更换’,制定‘每日班前检查刀具磨损度,超标立即更换’的制度”。

五、绘制因果图的注意事项:避免常见误区

因果图的绘制看似简单,但在实际操作中,容易因“逻辑不严谨、归因不客观”导致效果打折。以下是需要规避的5个常见误区:

1.问题定义模糊:若“鱼头”是“产品有问题”,而非具体的“划痕率高”“尺寸偏差”,后续分析会陷入“泛泛而谈”,无法聚焦;

2.原因类别混乱:大骨类别需遵循“互斥、全面”原则(即类别之间无重叠,且覆盖所有可能维度),如同时出现“人员培训”和“人员操作”,应统一归为“人”的类别下;

3.原因未细化到“可验证”:若小骨停留在“培训不足”,而未细化到“培训次数少”“无考核”,则无法验证是否为真因,也无法制定具体对策;

4.忽略“多因一果”:问题通常由多个原因共同导致,而非单一原因,需避免“找到一个原因就停止分析”,如“产品合格率低”可能同时存在“设备精度不足”和“操作不规范”;

5.未验证原因直接下结论:仅凭“经验判断”标记关键原因,未通过数据或实地调研验证,可能导致“对策错配”,如误将“原材料问题”归因为“设备问题”,最终无法解决合格率低的问题。

六、因果图与其他分析工具的搭配使用

因果图的核心是“找原因”,但要实现“从找原因到解决问题”的闭环,通常需要与其他工具搭配使用,形成“分析-对策-验证”的完整流程:

1.与“5Why分析法”搭配:深挖根本原因

因果图拆解到“小骨”后,可能仍停留在“表面原因”(如“设备故障”),而5Why分析法(连续问5个“为什么”)可进一步深挖根本原因:

示例:小骨“设备故障”→ 1Why:为什么故障?→ 零件磨损;2Why:为什么零件磨损?→ 未按时保养;3Why:为什么未保养?→ 保养计划未落实;4Why:为什么未落实?→ 无专人负责;5Why:为什么无专人?→ 岗位职责不清晰(根本原因)。

通过5Why,可将因果图中的“具体原因”转化为“可根治的根本原因”,避免“治标不治本”。

2.与“对策表(PDCA)”搭配:落地解决方案

找到关键原因后,需通过“对策表”制定具体措施,并通过PDCA(计划-执行-检查-改进)循环落地:

对策表需包含“关键原因、对策、负责人、时间节点、验证方式”,如针对“保养计划未落实”,对策为“明确设备保养责任人,每周提交保养记录”,负责人为“设备主管”,时间节点为“1周内完成职责划分”。

3.与“数据统计工具(如直方图、控制图)”搭配:验证原因与效果

在“原因验证”和“效果检查”阶段,可通过数据工具量化分析:

原因验证:用直方图对比“设备保养前后的故障率”,判断保养是否为关键原因;

效果检查:用控制图监控“对策实施后产品合格率的变化”,确认问题是否解决。

七、总结

因果图并非“复杂的分析工具”,而是“将模糊问题结构化、将零散思路逻辑化”的实用方法。其核心价值在于:

1.降低分析门槛:可视化的结构让非专业人员也能参与问题分析,尤其适合团队协作;

2.避免遗漏与偏差:分层拆解的逻辑的能覆盖所有可能原因,减少“主观归因”的偏差;

3.聚焦关键行动:通过标记关键原因,让解决方案更精准,避免资源浪费。

无论是企业中的质量改进、项目管控,还是个人的学习效率提升、生活问题解决,掌握因果图的绘制与应用,都能帮助我们从“被动应对问题”转向“主动解决根源”,让分析更高效、决策更精准。